Verpackungsmaschinen mit Schneckendosiersystemen bergen ein inhärentes Risiko eines Metallkontaktes zwischen Förderschnecke und Füllrohr. Im Falle eines Kontaktes kann möglicherweise Metallabrieb entstehen. Eine Metallverunreinigung des Produkts kann wiederum zu erheblichen Kosten für den Hersteller führen und die Reputation beeinträchtigen. Darüber hinaus können Schäden an der Anlage zusätzliche Kosten verursachen.

Die Vermeidung des Risikos einer Metallkontamination ist eine Anforderung, die regelmäßig von internen Richtlinien sowie den Erwartungen der Kunden bestimmt wird. Manuelle Verfahren sind in der Regel kostenintensiv, nicht kontinuierlich und schwer zu validieren.

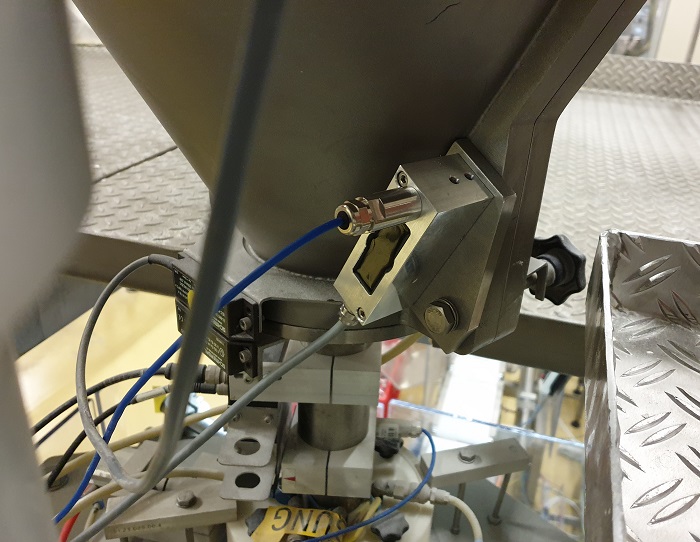

Das entwickelte dsound® AMS1000-System ist ein komplettes System, das einen validierten Überwachungsprozess bietet. Es besteht aus einer externen Erregereinheit mit Körperschallaufnehmer, einem Schallsensor, einer Basiseinheit und einem IPC mit Benutzeroberfläche.

Das System kann einfach am Trichter eines Schneckendosiersystems montiert werden. Ein möglicher Kontakt der Dosierschnecke mit dem Füllrohr wird während der Abfüllung erkannt. Die Schallsignale werden in Echtzeit ausgewertet und bei Überschreiten einer definierten Schwelle werden Warn- und Alarmmeldungen an die SPS gesendet.

Bei Interesse wenden Sie sich bitte auch an unseren Partner Rovema GmbH.

Trotz aller Bemühungen um die Verbesserung von Prozessen und Technologien sind undichte Behälter nach wie vor ein zentrales Thema für Getränkehersteller. Undichtigkeiten beeinflussen die Qualität und die Haltbarkeit des Produkts und weder Verbraucher noch Hersteller sind bereit, dies zu akzeptieren.

Darüber hinaus haben Reklamationen einen negativen Einfluss auf die Reputation. Abfüller suchen nach Möglichkeiten, die Qualität ihrer Produkte kontinuierlich zu verbessern. Ein zuverlässiges und kostengünstiges Erkennungssystem ist unerlässlich, um die Qualitätsziele der Hersteller zu unterstützen.

Mit dsound® Cap Check werden undichte Behälter mit Metallverschlüssen präzise, berührungslos und zuverlässig erkannt.

Das System besteht aus einer Basiseinheit mit magnetischer Anregung und einem Luftschallsensor mit integrierter Signalanalyse und Auswertung. Die Systeme werden in die Linien der verschiedensten Kunden integriert und prüfen die Dichtigkeit mit einer Leistung von bis zu 72.000 Behältern/h.

Vor dem Füllen von Glasflaschen und -behältern für den Nahrungsmittel- und Getränkebereich ist stets auf die Unversehrtheit der Behälter zu achten. Bersten beschädigte Gläser in der Linie, können Splitter in andere Gläser fallen. Abfüller suchen nach Möglichkeiten, beschädigte Gläser möglichst frühzeitig zu erkennen.

Das dsound® Tap Check-System erkennt beschädigte und fehlerhafte Glasbehälter und ermöglicht eine anschließende Aussortierung.

Das System wird an der Linie aufgebaut und kontrolliert jeden einzelnen Behälter. Mit einer Prüfleistung von 28.000 Behältern pro Stunde ist dieses

System für den automatisierten, industriellen Gebrauch vorgesehen. Es besteht aus einem Luftschallsensor, einer mechanischen Anregeeinheit und zwei Lichtschranken.

Die Erkennung von Glasbruch ist ein sehr sensibles Thema für die verschiedensten Abfüller, unabhängig von dem abzufüllenden Produkt. Besondere Anforderungen an die Glasbrucherkennung gibt es vor allem im Nahrungsmittelbereich, da in Einzelfällen mit Glassplittern verunreinigte Produkte bei Nichterkennung in den Handel und bis zum Endverbraucher gelangen. Spätestens dann sind aufwändige und kostenintensive Rückrufaktionen ganzer Chargen notwendig. Um diese Problematik gar nicht erst entstehen zu lassen, können unsere dsound®-Luftschallsensoren eingesetzt werden, um Glasbruchvorfälle zuverlässig am Signalpegel und der Frequenzcharakteristik zu erkennen und über die Verbindung zur SPS die Abfülllinie anzuhalten, bevor weiterer Schaden entsteht.

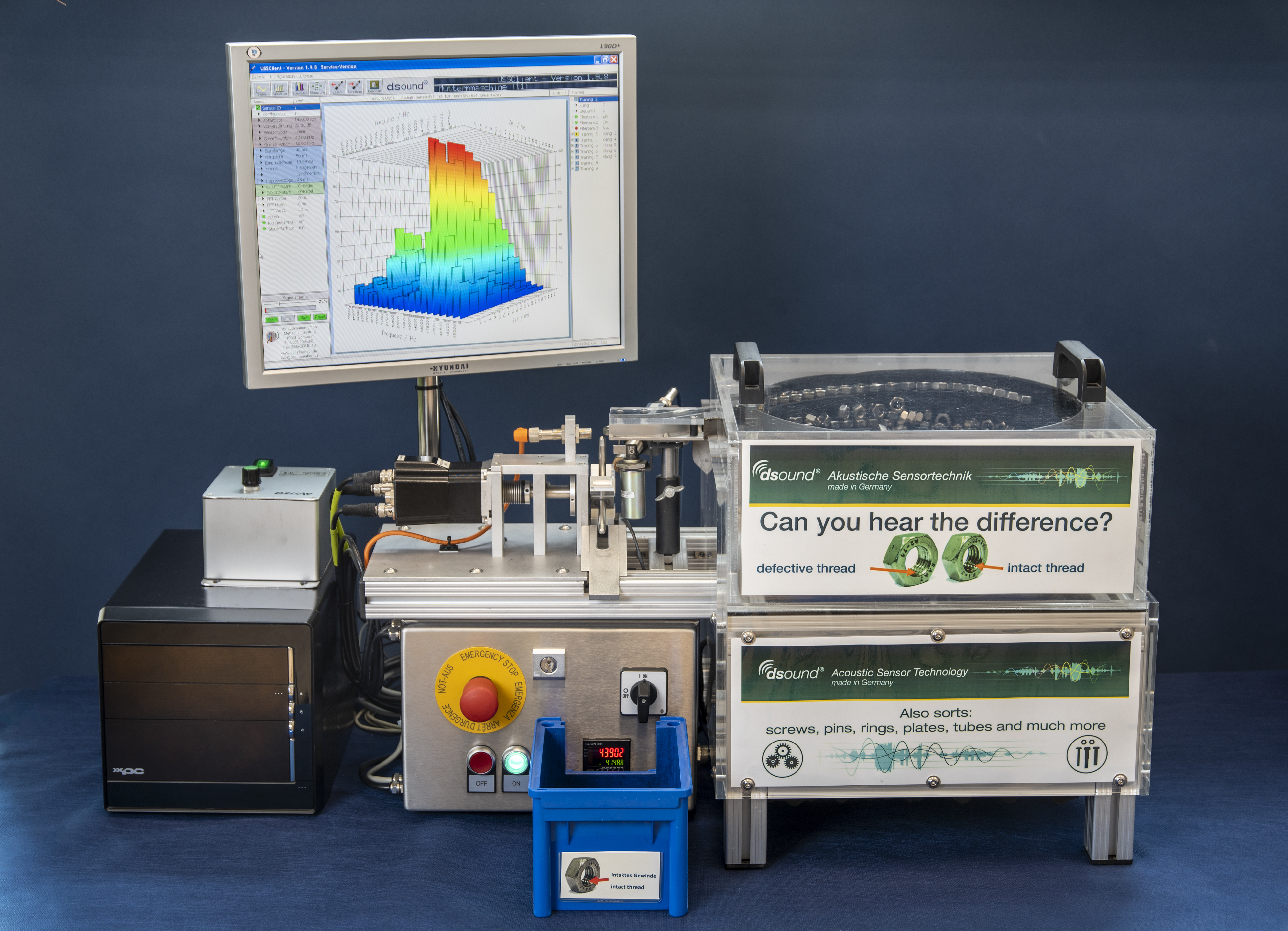

Durch verschiedene Faktoren im Fertigungsprozess, wie Schwankungen der Materialeigenschaften und Prozessparameter oder durch Werkzeugverschleiß kommt es bei der Serienproduktion von Kleinteilen zu Qualitätsunterschieden.

Der Schallsensor dsound® USS4 wird in der Qualitätsprüfung von Kleinteilen eingesetzt, um eine fehlerfreie Teilequalität sicherzustellen. Dazu wird der Schallsensor im Vorfeld auf Resonanzfrequenzen von Gutteilen trainiert. Die Kleinteile werden von außen akustisch angeregt. Die durch die Anregung erzeugten Klänge werden mit den trainierten Klangmustern verglichen. Durch diesen Prozess ist es anschließend möglich, fehlerhafte von fehlerfreien Teilen zu trennen.

Datenblatt dsound® USS4 Luftschallsensor

Pressemitteilung: "Intelligente Klangerkennung in der Produktion"

Datenblatt dsound® ALC1

Pressemitteilung: "...in diesem Parkhaus geht jedem ein Licht auf"

Die akustische Steuerung unterschiedlicher elektrischer Geräte ermöglicht eine zielgerichtete und energiesparende Nutzung von verschiedenen Verbrauchern. Dabei können die Geräte bei Überschreitung eines einstellbaren Triggerlevels zu- oder abgeschaltet werden und können so bedarfsgerecht genutzt werden.

Mit dem dsound® ALC1 können Beleuchtungen und elektrische Verbraucher in Gebäuden, Parkhäusern, Tiefgaragen, Werkshallen, Aufgängen und Fluren akustisch geschaltet werden. Dabei kann der dsound® ALC1 zum Schalten von Beleuchtungen in Garagen und Gebäuden als Alternative zu Bewegungsmeldern zum Einsatz kommen. Die Nutzung des dsound® ALC1 garantiert dabei eine flächendeckende Sicherstellung der Beleuchtung, auch über schwer einsehbare Positionen hinweg. Die elektrischen Verbraucher werden über den dsound® ALC1 auf der Basis von Geräuschen gesteuert, wobei die Ansprechschwelle und die Frequenzbänder mit Hilfe einer Fernbedienung einstellbar sind. Über ein eingebautes Relais können die elektrischen Verbraucher direkt geschaltet werden. Für die Verbindung mit einem Bussystem/Leitzentrale sind im dsound® ALC1 zwei galvanisch getrennte Niederspannungsausgänge vorhanden. Auch die Umgebungshelligkeit kann über das Gerät detektiert werden, um Energieeinsparungen effektiver nutzen zu können.

Auch Rührwerke, Fördersysteme, Getriebe, Mühlen, Motoren und andere Aggregate mit charakteristischen und unterscheidbaren Geräuschen im Norm- und Fehlerzustand

sind möglicherweise mit Schallsensorik preiswert und zuverlässig zu überwachen. Rechtzeitige und automatisierte Problemerkennung helfen dabei, große Schäden zu

vermeiden und eine gleichmäßig hohe Produktqualität zu sichern.

Über eine Teststellung oder Machbarkeitsanalyse unterstützen wir Sie dabei, für Ihren Anwendungsfall Schallsensorik und automatisierte Klangerkennung mit

optimalem Nutzen in Ihre Produktion zu integrieren.

Kontakt

Projekt-Fragebogen

Pressemitteilung Qualitätskontrolle im Fertigungsprozess